Da sempre i sistemi di gestione per la Qualità hanno come requisito quello della raccolta delle non conformità di prodotto, di processo o di sistema.

Si può attuare un vero miglioramento soltanto se si raccolgono dati sulle cose che non vanno e sulla base di queste si avviano percorsi di brainstorming per ragionare sulle cause profonde che innescano problemi e così arrivare ad una risoluzione che si avvicini molto a quella definitiva.

I sistemi qualità delle PMI troppo spesso non raccolgono questi dati, perché le problematiche vengono risolte sempre (confondendo il trattamento con l’azione correttiva di un certo problema) e si pensa non sia necessario perdere del tempo a scrivere su un modulo di registrazione la classica trafila di gestione della non conformità:

- Descrizione della NC

- Perché è avvenuta la NC

- Trattamento della NC

- Azione correttiva

- Eventuale follow up

- Eventuali costi affrontati

La tendenza, dal nostro punto di vista, sulla base di decine di aziende incontrate che hanno adottato sistemi di gestione per la Qualità, è quella di non interrogarsi realmente sulle cause profonde di un dato scostamento rispetto allo standard previsto, ma di correggerlo al momento e andare avanti così.

Se un prodotto è non conforme, lo si sostituisce, si fa un reso o uno sconto al cliente sul prossimo acquisto e la questione è risolta, ma non è così che la Qualità intende la risoluzione di una non conformità.

I passaggi sopra elencati spesso sono poco chiari a chi si trova a compilare il famigerato modulo di registrazione delle Non Conformità e delle Azioni Correttive (ricordiamo che le Preventiva con la nuova edizione ISO 9001:2015 sono del tutto sparite, e probabilmente queste sono state ancora meno comprese dalle azione rispetto alle correttive) e vengono confusi il trattamento con l’azione correttiva. Inoltre, non andando sempre a focalizzare l’attenzione sul costo di quella problematica, non si riesce a quantificare il beneficio di una eventuale azione volta a far sparire quella non conformità dai processi aziendali.

Semplicemente tutto questo si sintetizza in una mancata applicazione del requisito, che viene soddisfatto solo in modo formale, compilando, talvolta erroneamente, un modulo di registrazione di gestione delle non conformità e delle azioni correttive, tra l’altro a cura spesso del povero “Rappresentante della Direzione” ( che ad oggi ufficialmente non esiste più) o “Responsabile Qualità” che si trova nella spiacevole e illogica condizione di doversi registrare, gestire e chiudere non conformità generate su processi di cui non è responsabile diretto.

La trasformazione digitale dei sistemi di gestione aziendali consente di avviare un percorso di cambiamento anche di mentalità rispetto alla gestione delle non conformità e del miglioramento in generale.

Il sistema QSA.NET, software in cloud per supportare la trasformazione digitale dei sistemi di gestione, in questo viene in aiuto alle aziende che intendono rivedere il proprio approccio alla Qualità e iniziare un percorso di responsabilizzazione e coinvolgimento del personale a tutti i livelli.

Infatti, in modo semplice e veloce, da una interfaccia che sicuramente è più accattivante del classico modulo cartaceo o in word per la gestione delle non conformità, consente a ciascun operatore aziendale abilitato all’utilizzo del sistema, di segnalare una certa problematica di prodotto, di processo o di sistema. Contestualmente potrà anche indicare chi, secondo lui è il responsabile della gestione di quel problema, il quale riceverà una notifica via e-mail dal software che lo avvisa di dover gestire una data non conformità. Una serie di altri colleghi o superiori possono essere messi in copia conoscenza: il software invierà anche a loro una notifica della avvenuta segnalazione della problematica emersa.

Il gestore della Non Conformità dovrà descrivere le cause che secondo lui hanno generato il problema e trovare una soluzione immediata per il trattamento della problematica, descrivendola all’interno dei campi proposti dal software.

Si avvierà così una chiusura della non conformità con la descrizione di ciò che è stato effettivamente fatto e l’eventuale avvio di una azione correttiva, onde evitare che il problema possa ripresentarsi.

Il tutto viene tracciato con un sistema di “firma elettronica” pertanto si può risalire, anche dopo alcuni mesi alla definizione di chi ha gestito cosa per un determinato problema sollevato da qualcuno in azienda.

L’interfaccia usabile attraverso un software in cloud semplice non è però l’unico ingrediente della ricetta giusta per far funzionare in modo più efficace la raccolta e l’analisi delle problematiche aziendali. Ciascun operatore deve essere formato correttamente sull’utilizzo del sistema, ma soprattutto sui concetti che sono alla base della gestione delle non conformità e del miglioramento continuo.

Spiegare al meglio cosa sono le NC e quando vanno segnalate, la differenza tra trattamento ed azione correttiva, l’importanza di segnalare i costi sostenuti per la gestione di un certo problema, è di fondamentale importanza per ottenere un dato verosimile e il coinvolgimento delle persone in azienda.

I team di lavoro dovranno poi essere formati correttamente sui processi di analisi profonda delle cause e per trovare soluzioni definitive alle non conformità sollevate nei passaggi precedenti.

Per questo ci vengono incontro strumenti, troppo spesso dimenticati, che vanno dal brainstorming, al diagramma causa-effetto di ishikawa, nella sua conformazione a 4M per esempio, la regola dei 5 Perché e molto altro.

La cassetta degli attrezzi di ogni persona in azienda deve essere arricchita di questi strumenti e di conoscenze adeguate per poter effettivamente realizzare l’obiettivo di miglioramento continuo aziendale che si pongono i sistemi di Gestione Qualità: la trasformazione digitale e la formazione specifica consentono di realizzarla effettivamente e mantenerla viva nel tempo in un sistema informatizzato che rintraccia velocemente i dati e consente di analizzarli nel modo più opportuno.

Questa è la ricetta, a nostro avviso più giusta, e alcune esperienze svolte negli ultimi anni in aziende che hanno sposato la nostra metodologia, affiancando un percorso di formazione a tutti i livelli e l’utilizzo di strumenti digitali per il sistema qualità, come QSA.NET, danno conforto alla nostra visione.

In alcuni casi abbiamo creato dei “mostri”: in aziende dove venivano segnalate una o due non conformità l’anno, tanto per fare contento l’ispettore dell’Ente di Certificazione , più che per una reale comprensione dell’utilità di questo strumento, siamo arrivati alla segnalazione di 46 non conformità nel 2018 (dati riferiti ad una azienda metalmeccanica operante nel Lazio) solo sul processo di produzione. Suddividendo questo dato in categorie ed affiancando gli operatori nella corretta segnalazione ed imputazione dei problemi riscontrati è emerso un dato facilmente leggibile ed interpretabile dalla Direzione, che lo ha inserito sul proprio riesame annuale.

Il caso è riportato subito di seguito: le Non conformità sono divise in varie categorie (es. NCDOC sono non conformità documentali, PRM Problemi malfunzionamento macchine, etc.)

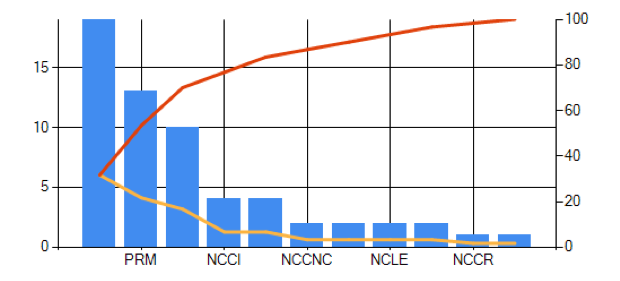

Caso studio di gestione delle NC con QSA.NET in un’azienda metalmeccanica laziale e analisi a colpo d’occhio dei problemi principali con diagramma di Pareto

PARETO PER CATEGORIA DI NON CONFORMITA’

Le non conformità aperte da aprile 2018 (adozione del sistema QSANET) ad oggi sono in tutto 60 e l’incidenza maggiore è per le categorie relative a problemi connessi alla documentazione tecnica (NCDOC) fornita dall’ufficio tecnico ai reparti di produzione (in particolare si rileva spesso in produzione un disallineamento con quanto riportato negli ordini di produzione e nei documenti di progetto con riferimento particolare alle attività nel settore “Civile”) e l’altra è relativa a problemi connessi a Problemi/malfunzionamenti (PRM ) macchina operatrice con riferimento particolare alle macchine nel reparto taglio, che risultano un pò più datate e in attesa di revamping o di sostituzione.

Anche se meno rilevante, ma degna di nota la problematica connessa alla qualità del materiale fornito dai fornitori, infatti sono ben 10 le non conformità aperte per il problema NCQFS “Qualità Finitura Superficiale Materiale Insufficiente” dall’ufficio acquisti. Questa problematica ha dato luogo nell’estate del 2018 ad una richiesta di maggiori controlli interni ai fornitori e a farci inviare le procedure interne di controllo da parte di quelli principali con conseguente attivazione dell’ufficio acquisti alla ricerca di fornitori alternativi nel caso in cui quelli attuali non potessero soddisfare le richieste di qualità da noi fatte sul materiale acquistato.

| Numerosità | 19 | 13 | 10 | 4 | 4 | 2 | 2 | 2 | 2 | 1 | 1 |

| Incidenza% | 31,7 | 21,7 | 16,7 | 6,7 | 6,7 | 3,3 | 3,3 | 3,3 | 3,3 | 1,7 | 1,7 |

| Cumulata% | 31,7 | 53,4 | 70,1 | 76,8 | 83,5 | 86,8 | 90,1 | 93,4 | 96,7 | 98,4 | 100,1 |

| Categoria | NCDOC | PRM | NCQFS | NCCI | NCMI | NCCNC | PRNC | NCLE | NCCM | NCCR | NCPD |

Appare evidente che a colpo d’occhio la direzione, che non aveva mai avuto segnalazioni di NC reali in precedenza e in numero così esiguo da non dover mai prendere realmente decisioni per il cambiamento ed il miglioramento, si trova in un solo anno ad una segnalazione di decine di problemi.

Tra l’altro i problemi di cui sopra vengono dichiarati dalla direzione conosciuti, e sa perfettamente che nel reparto “taglio” dell’azienda ci sono delle difficoltà e alcuni pezzi vengono lavorati in maniera errata e spesso scartati, con costi di materiale e ore di lavoro perse.

Quello che però non sapeva la Direzione sta nella causa più profonda, cioè che tale problema di scarto ed errore nel reparto taglio, deriva principalmente dalle informazioni errate passate al reparto dall’ufficio tecnico.

Attraverso una veloce analisi e l’intervista al personale si è arrivati facilmente alla causa del problema: da un lato una formazione non eccellente di un paio di elementi presenti nell’ufficio tecnico, dall’altro un eccessivo carico di lavoro su una parte dell’ufficio tecnico, che è costretto a sfornare progetti e specifiche in modo troppo veloce, senza possibilità di ricontrollare cosa è stato inviato in produzione e con importanti margini di errore. Molto semplice risolvere rafforzando il reparto con una nuova risorsa e formando al meglio quelle già esistenti ma con maggiori problemi di gestione del processo. Nel corso del 2019 quelle non conformità si sono ridotte sensibilmente e nel primo trimestre ne vengono segnalate solo 2, in proporzione un risultato eccellente rispetto al precedente anno.

Tecniche di brainstorming per l’analisi profonda dei problemi: Ishikawa, le 4M, i 5 Perché, Pareto e il ciclo PDCA di Deming

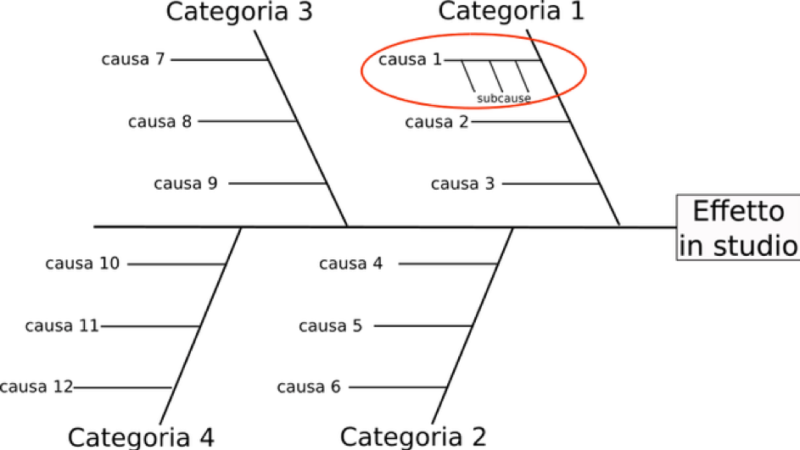

Il diagramma di Ishikawa può essere utilizzato nel corso di una o più sessioni di brainstorming per esaminare le possibili cause relative ad un problema avvenuto in produzione, e tipicamente per scandagliare le cause profonde di una non conformità.

Il diagramma di Ishikawa è anche detto a “spina di pesce” per la particolare forma grafica che assume o anche diagramma “causa – effetto” poiché serve esattamente ad individuare la causa più probabile di un effetto (o problema).

Le 4 M[

Nel settore dell’industria manifatturiera le cause o i fattori che influenzano un processo di produzione sono spesso organizzate in quattro macrogruppi, che convenzionalmente, nel diagramma di Ishikawa nella versione 4M, sono così definite:

- Man = manodopera

- Machinery = Macchine, strumenti di misura e impianti in genere

- Material = Materiali utilizzati (intesi sia come materie prime che sussidiarie)

- Method = Procedure e prassi operative

Ogni causa può essere a sua volta effetto di altre cause ed inoltre può accarere che più cause, appartenenti a categorie differenti, possono produrre l’effetto. In questo caso, se non correlate tra loro, vanno studiate e risolte separatamente con una priorità data dalla probabilità con cui ciascuna di esse contribuisce all’effetto.

Nell’utilizzo del diagramma di Ishikawa nella sua configurazione 4M di solito si procede analizzando il problema con il supporto di un gruppo di lavoro, che potrebbe essere composto dalle figure responsabili di un certo processo in azienda o che in qualche modo ne sono coinvolte o lo conoscono.

Il gruppo di lavoro esegue una attività di brainstorming, cioè in pratica una riunione in cui ogni partecipante propone liberamente soluzioni di ogni tipo (anche strampalate, paradossali o con poco senso apparente) al problema, senza che nessuna di esse venga minimamente censurata. La critica e l’ eventuale selezione delle soluzioni proposte, interverrà solo in un secondo tempo, terminata la seduta di brainstorming.

Le cause riscontrate durante la sessione di brainstorming saranno collegate a ciascuna delle 4M e ciascuna di essa potrà sicuramente ulteriori sotto cause, che è bene approfondire sempre, attraverso la tecnica dei 5 Perché?

La tecnica dei 5 Perchè (5W – 5 Whys in inglese) è un metodo che consente di esplorare le relazioni di causa-effetto per un problema ponendosi una semplice domanda: Perché? Il fine di applicare le cinque domande è quello di determinare le cause più profonde del problema che si sta indagando.

Non è una regola matematica, ci si potrebbe fermare prima o andare anche oltre le cinque domande, ma in sostanza i 5 Perché rappresentano una guida importante per fare in modo che, nell’indagare un certo problema o nell’analizzare il perché è avvenuta una non conformità di processo o di prodotto, non ci si fermi alle cause superficiali, che spesso danno luogo ad un trattamento immediato, ma non risolvono alla radice il problema.

L’esempio seguente dimostra il funzionamento del processo:

- L’auto non parte, (il problema)

- Perché – La batteria è scarica (primo perché)

- Perché – L’alternatore non sta funzionando (secondo perché)

- Perché – La cinghia dell’alternatore si è rotta (terzo perché)

- Perché – La cinghia dell’alternatore non è mai stata sostituita, sebbene l’auto avesse percorso molti chilometri (quarto perché)

- Perché – Non è stata effettuata la manutenzione programmata (quinto perché, la radice del problema).

Ci si potrebbe continuare a chiedere ancora altri perché, dato che il metodo non pone limiti al numero di domande da porsi. Si postula che cinque iterazioni siano sufficienti ad identificare la causa del problema. Il vero elemento chiave è di incoraggiare l’analista ad evitare assunti e tranelli logici, ma di concentrarsi sulla catena di causalità fino alla causa originaria. In ogni caso la causa profonda è sempre un processo.

La mente che si trova dietro il Sistema di Produzione Toyota, Taiichi Ōno, descrive il metodo dei 5 perché come la “base dell’approccio scientifico Toyota … ripetendo 5 volte perché la natura del problema come pure la sua soluzione diventa lampante”. In effetti questa metodologia è stata introdotta proprio da Sakichi Toyoda, il fondatore della casa automobilistica nipponica, ed applicata con successo nel suo stabilimento produttivo, e poi in tutto il resto del mondo industriale.

Ad oggi è uno degli strumenti per la Qualità che tutte le aziende dovrebbero adottare.

Dopo il brainstorming:

- si costruiscono uno o più diagrammi causa-effetto dove vengono elencate tutte le possibili cause a fronte di ogni problema e raggruppate nei quattro macrogruppi sopraelencati, attraverso la rappresentazione grafica della “spina di pesce”;

- utilizzando il principio di Pareto si procede alla analisi delle cause e alla scelta della/e causa/e più frequente/probabile (ricordiamo la Legge 80/20 di Pareto: è un risultato di natura statistico-empirica che si riscontra in molti sistemi complessi dotati di una struttura di causa-effetto. Il principio afferma che circa il 20% delle cause provoca l’80% degli effetti. Questi valori vanno da intendersi come qualitativi e approssimativi, ma sono un ottimo punto di partenza per qualsiasi analisi);

- le prime due o tre cause sono quelle che hanno la maggiore influenza sui vari problemi.

- Si applica quindi il ciclo di Deming (protocollo PDCA)

Solo per ricordarlo, uno dei padri della Qualità, lo abbiamo più volte nominato nelle pagine di questo volume, è Deming, molto noto in generale per aver ideato il famoso ciclo “PDCA”.

Il ciclo di Deming PDCA rappresenta una sequenza logica formata da quattro punti ripetuti all’infinito con lo scopo di attuare un miglioramento continuo (di un certo processo o prodotto ad esempio), che è la seguente:

- P – Plan. Pianifica: stabilire gli obiettivi e i processi necessari per fornire risultati in accordo con i risultati attesi, attraverso la creazione di attese di produzione, di completezza e accuratezza delle specifiche scelte. Quando possibile, avvio su piccola scala, per verificare i possibili effetti.

- D – Do. Fai: Esecuzione del programma, dapprima in contesti circoscritti. Attuare il piano, eseguire il processo, creare il prodotto. Raccogliere i dati per la creazione di grafici e analisi da destinare alla fase di “Check” e “Act”.

- C – Check. Fai un test: controllo, studio e raccolta dei risultati e dei riscontri. Studiare i risultati, misurati e raccolti nella fase del “Do” confrontandoli con i risultati attesi, obiettivi del “Plan”, per verificarne le eventuali differenze. Cercare le deviazioni nell’attuazione del piano e focalizzarsi sulla sua adeguatezza e completezza per consentirne l’esecuzione. I grafici dei dati possono rendere questo molto più facile, in quanto è possibile vedere le tendenze di più cicli PDCA, convertendo i dati raccolti in informazioni. L’informazione è utile per realizzare il passo successivo : “Act”.

- A – Act: Agisci. Esegui quindi l’Azione per rendere definitivo e/o migliorare il processo.

Richiede azioni correttive sulle differenze significative tra i risultati effettivi e previsti. Analizza le differenze per determinarne le cause e dove applicare le modifiche per ottenere il miglioramento continuo del processo o del prodotto

Cenni sulla statistica descrittiva, inferenziale e analitica e il Six Sigma per lo studio dei problemi

I sistemi per la qualità nascono per supportare la buona gestione dei processi e il centro decisionale al fine del miglioramento continuo aziendale.

Le registrazioni sono necessarie proprio a questo fine e in teoria i vari responsabili aziendali raccolgono quotidianamento dati provenienti dai vari processi, di manifattura o di servizi. Il primo grande problema che da sempre si presenta è come realizzare ciò in modo semplice. Poichè può essere difficile o antieconomico raccogliere una molteplicità di dati, registrarli, sintetizzarli ed analizzarli, si ricorre, di norma allo strumento della statistica descrittiva, che consiste nella interpretazione sistemica di dati tramite tabelle o grafici.

Quindi i dati che vengono raccolti da un processo, sono di solito presi a campione, quindi non sull’intera popolazione dei prodotti, ma solo da una parte di questi, che però deve essere in numero sufficiente per riuscire a comprendere il processo oggetto di studio in modo realistico.

Un dato processo è sempre un sistema complesso caratterizzato da una variabilità intrinseca

■ Di tutti i fattori solo alcuni sono visibili;

■ Di quelli visibili solo alcuni sono controllabili;

■ Di quelli controllabili non tutti sono indipendenti;

■ Di quelli visibili non tutti sono misurabili.

Nessun processo in natura è esente da variabilità e misurando ripetutamente un processo è possibile descriverne la variabilità.

Molti consulenti e responsabili qualità hanno dimenticato o forse mai conosciuto alcuni strumenti per la qualità , mentre alcuni hanno tradizionalmente trascurato la statistica inferenziale, criticandone l’uso (improprio) a finalità previsionali, preferendo la statistica analitica, meno rigorosa ma focalizzata sui processi.

Ecco di seguito qualche definizione prima di proseguire:

Statistica Descrittiva :Comprende e caratterizza un fenomeno aleatorio (ad es. media, varianza, ecc.)

Statistica Inferenziale: Formula previsioni statistiche sulla base dell’osservazione di campioni causali della popolazione (ad es. test di verifica, regressioni, ecc.).

Statistica Analitica: ha come oggetto i processi e li analizza in un’ottica dinamica con lo scopo di predirne e migliorarne il comportamento (universo futuro). Ad es. run chart, carte di controllo, capacità di processo, ecc.

Il Six Sigma utilizza la statistica analitica ma recupera significativamente anche alcuni metodi di statistica inferenziale spesso integrandoli con la statistica analitica e sempre ponendo attenzione al loro corretto uso.

Un obiettivo del Six Sigma è quello di studiare un problema per trovarne una soluzione rispetto ai seguenti criteri: Qualità del prodotto, Affidabilità e Robustezza del processo, riduzione di Sprechi e Costi inutili.

Attraverso l’adozione della metodologia Six Sigma (fondata da Bill Smith in Motorola) grandi aziende in tutto il mondo hanno realizzato “saving” cioè risparmi per milioni di dollari.

Il Six Sigma è un processo strutturato, metodologico ed improntato per progetti,volto al miglioramento profondo delle performance dei processi fortemente centrato sui seguenti aspetti:

- Focalizzato sulla riduzione dei difetti;

- Basato sulla riduzione della variabilità di processo;

- Centrato sull’uso della statistica;

- Incentrato sull’applicazione di un sistema di Problem Solving molto strutturato;

- Esteso a tutte le persone, opportunamente coinvolte e responsabilizzate a tutti i livelli.