Perché un’altra edizione della norma ISO 9001 nel 2015? La risposta è nella premessa a questo capitolo che ha voluto riscoprire le origini della qualità e della buona organizzazione aziendale, che troppo spesso aziende, consulenti, responsabili qualità hanno del tutto accantonato, dimenticato, o peggio ancora, forse mai conosciuto.

Transizione alla ISO 9001: 2015, una felice riscoperta del passato

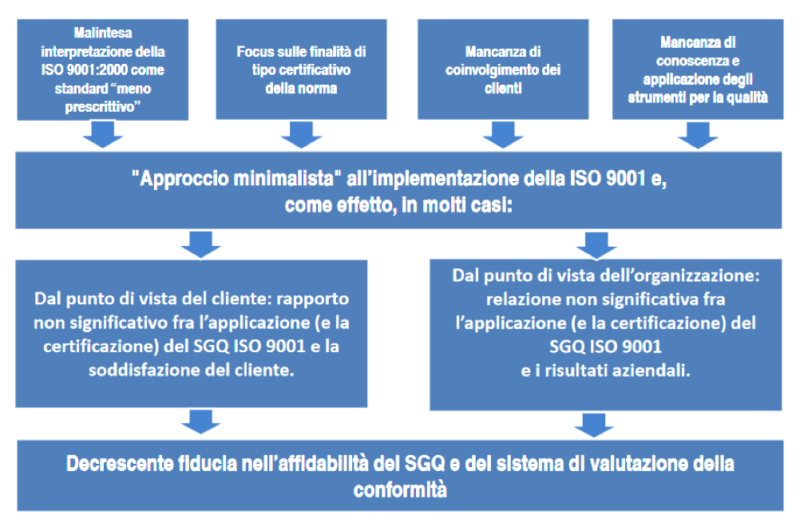

Il Comitato ISO che ha rielaborato la nuova edizione 2015 della norma si è focalizzato sulle seguenti criticità, nella stesura del nuovo testo:

- Errata interpretazione della norma nelle edizioni precedenti, specie la Vision 2000, vista come una edizione “meno prescrittiva” e per questo la tendenza è stata quella di crogiolarsi in un “dolce far nulla”.

- Focus delle aziende sulle finalità del Certificato ISO 9001 e non sull’efficienza e l’efficacia dei processi, che dall’applicazione dei principi della norma dovrebbero discendere direttamente. L’azienda si certifica ISO 9001, e sovente gli viene concessa anche quando non troppo meritevole dagli Organismi di Certificazione, solo perché necessita del “pezzo di carta” per accedere alla qualifica SOA, piuttosto che alla gara pubblica, o ancora ad essere menzionata nell’albo fornitori di un dato Cliente per cui può lavorare solo se certificata ISO.

- Mancato coinvolgimento dei Clienti: infatti avere o meno una certificazione ISO 9001 non differenzia più se gestita secondo i criteri 1) e 2) poco sopra citati e il Cliente finale tutto sommato non ci vede alcun valore aggiunto rispetto all’avere o meno l’applicazione di un sistema qualità Certificato

- Una mancanza di conoscenza e applicazione degli strumenti della qualità. Deming, Ishikawa e Smiths hanno fondato la Qualità, ma si stanno rivoltando nella tomba: nelle PMI la conoscenza degli strumenti che hanno creato i padri della Qualità sono praticamente ignoti. Probabilmente anche molti consulenti e responsabili qualità non ne sanno molto e ciò ha contribuito allo scadere verso il basso dello standard ISO 9001.

Fiducia decrescente nei sistemi qualità e nuova ISO 9001:2015 – tratto dai Quaderni UNI di Nicola Gigante[1]

I fattori che abbiamo poco sopra analizzato hanno contribuito e non poco alla decrescente fiducia nell’affidabilità del Sistema di Gestione Qualità e nel sistema di valutazione della conformità rispetto allo standard ISO 9001.

Era necessario sicuramente rivedere tutto e fare una coraggiosa scelta: il nuovo standard ISO 9001 edizione 2015 si pone una serie di obiettivi:

PGQ 1 – Focalizzazione sul cliente[2]

L’obiettivo principale della gestione della qualità è quello di soddisfare le esigenze dei clienti e di sforzarsi di superare le aspettative dei clienti.

Il successo durevole è raggiunto quando un’organizzazione attrae e trattiene la fiducia dei clienti e delle altre parti interessate dalle quali essa dipende. Ogni aspetto dell’interazione con il cliente offre un’opportunità per creare maggiore valore per il cliente. La comprensione delle esigenze attuali e future dei clienti e delle

altre parti interessate contribuisce al successo durevole di un’organizzazione.

PGQ 2 – Leadership

I Leader a tutti i livelli stabiliscono unità d’intenti e di indirizzo e creano le condizioni affinché le persone siano impegnate nel raggiungere gli obiettivi della qualità dell’organizzazione

La creazione di unità d’intenti, indirizzo e impegno consentono ad un’organizzazione di allineare strategie, politiche, processi e risorse per conseguire i propri obiettivi

PGQ 3 – Impegno delle persone nella gestione qualità

Per l’organizzazione è essenziale che tutte le persone siano competenti, responsabilizzate e impegnate nel produrre valore. Le persone competenti, responsabilizzate e impegnate nell’ambito dell’intera organizzazione accrescono la sua capacità di creare valore.

Per gestire un’organizzazione in modo efficace ed efficiente, ènimportante coinvolgere le persone a tutti i livelli e rispettarle come individui. Il riconoscimento, la responsabilizzazione e l’accrescimento delle abilità e della conoscenza facilitano l’impegno delle persone nel raggiungere gli obiettivi dell’organizzazione.

PGQ 4 – Approccio per processi

Risultati costanti e affidabili sono ottenuti in modo più efficace ed efficiente quando le attività sono intese e gestite come processi interconnessi che operano come un sistema coerente.

Il sistema di gestione per la qualità è composto da processi interconnessi. Comprendere il modo in cui i risultati sono generati da questo sistema, inclusi tutti i suoi processi, risorse, controlli e interazioni, permette all’organizzazione di ottimizzare le proprie prestazioni.

PGQ 5 – Miglioramento della gestione qualità

Le organizzazione di successo sono costantemente concentrate sul miglioramento.

Il miglioramento è essenziale affinché un’organizzazione mantenga i correnti livelli di prestazione, reagisca ai cambiamenti delle proprie condizioni interne e ed esterne e crei nuove opportunità.

PGQ 6- Processo decisionale basato sull’evidenza

Le decisioni basate sull’analisi e la valutazione dei dati e delle informazioni hanno maggiore probabilità di generare i risultati desiderati.

Il processo decisionale può essere un processo complesso, e implica sempre una componente di incertezza. Esso spesso comporta molteplici tipi e fonti di dati in ingresso, nonché la loro interpretazione, che può essere soggettiva. E’ importante comprendere le relazioni di causa ed effetto e le potenziali conseguenze indesiderate. I fatti, l’evidenza e l’analisi dei dati conducono a una maggiore oggettività e fiducia nella decisione assunta.

PGQ 7 – Gestione delle relazioni

Ai fini del successo durevole, l’organizzazione gestisce le proprie relazioni con le parti interessate, quali i fornitori.

Le parti interessate influenzano le prestazioni dell’organizzazione. Il successo durevole può essere raggiunto con maggiore probabilità quando un’organizzazione gestisce le relazioni con le proprie parti

interessate in modo da ottimizzare il loro impatto sulle proprie prestazioni. La gestione delle relazioni con la rete di fornitori e partner è spesso di particolare importanza.

All’interno di questo volume cercheremo di mettere in evidenza come la nuova norma ISO 9001:2015, i sistemi di gestione per la qualità, connessi direttamente alla totalità dell’organizzazione aziendale, rivisti in chiave digitale, anche attraverso gli strumenti introdotti dalla Quarta Rivoluzione industriale, possano non solo convivere, ma essere sinergici per lo sviluppo ed il successo dell’impresa.

Da Ford a Toyota, fino a…. Calvino

La questione dell’efficientamento aziendale diventa sempre più stringente in un’epoca in cui si parla troppo spesso di difficoltà dell’impresa italiana, di solito di piccole o al massimo medie dimensioni, nel competere contro i giganti internazionali dell’industria.

Ci potremmo salvare delocalizzando la produzione in luoghi dove la manodopera costa meno? Oppure semplicemente puntanto sul genio creativo italico, tanto invidiato e copiato in tutto il globo?

Investire altrove o ricercare continuamente l’innovazione di prodotto è davvero molto costoso e non sempre le PMI italiane riescono a sostenere finanziariamente questi passaggi, che possono essere comunque fondamentali per la sopravvivenza e lo sviluppo competitivo delle nostre aziende.

Una delle strade praticabili, teoricamente a costo zero, per guadagnare competitività può essere l’adozione di tecniche di Lean Manufacturing, che perseguono lo scopo di rendere più leggera e snella l’azienda, eliminando gli sprechi e le perdite di tempo.

Si stima che soltanto il 5% delle imprese italiane attui una qualche politica di riduzione dei costi che non sia un taglio drastico al personale e una riduzione della capacità produttiva.

Le tecniche di efficientamento sono molteplici e rientrano nella categoria del pensiero snello: la Lean Manufacturing o Lean Management. Tutte perseguono politiche di cost managementvolte alla riduzione dei costi (senza ridurre la produzione) e all’aumento di produttività delle risorse umane e tecnologiche.

Uno degli assi portanti della Lean Manufacturing è modificare il livello di riferimento industriale, passando da un sistema produttivo tradizionale (fordista) caratterizzato dai seguenti elementi:

- Organizzazione per reparti con flussi di produzione incrociati, tempi di attraversamento lunghi e per linee monoprodotto, ad alti volumi, ad alto investimento iniziale, ma bassi costi operativi, ottimo bilanciamento/saturazione, ma rigidità e scarsa flessibilità.

- Il lead time (tempo tra lancio dell’ordine di produzione e attraversamento a magazzino del prodotto finito) presenta rallentamenti dovuti ad attraversamenti, soste in polmoni intermedi, attese e code di lotti in lavorazione.

- A ciò si aggiunga la specializzazione della manodopera, peccando in flessibilità rispetto al ciclo produttivo globale ad un sistema più flessibile ed innovativo e ancora attuale, nonostante sia stato fondato già da qualche tempo all’interno degli stabilimenti Toyota.

La revisione organizzativa che il pensiero snello propone passa attraverso alcuni elementi fondanti per dare maggiore risalto e ruolo al capitale umano.

- Eseguire training per tutti gli operatori e creare figure polifunzionali e polivalenti

- Fondare una cultura di team autonomi indirizzata al processo

- Modificare radicalmente la comunicazione nei reparti e con il management

- Incrementare la partecipazione e la passione per il lavoro

- Modificare la struttura organizzativa per liberare risorse di valore

- Migliorare la produttività e il servizio

- Generare una struttura flessibile allineata con gli obiettivi di business

- Definire ruoli e responsabilità allineate con gli obiettivi di business

- Fornire dimostrazione visiva dei risultati raggiunti

- Consentire identificazione visiva immediata delle situazioni anomale

- Generare risultati credibili e soprattutto mantenibili

- Migliorare il morale dei dipendenti

- Focalizzare l’impegno delle risorse sulle attività a “Valore Aggiunto”

Sakichi Toyoda – Fondatore della casa automobilistica Toyota, era già imprenditore attivo nel settore tessile e le sue idee innovatrici nell’automotive rispetto alla versatilità di produzione sembra siano nate osservando il funzionamento dei telai per tessere

Altro asse fondamentale è quello della revisione del processo per ottenere migliori risultati qualitativi, migliorare i tempi di consegna e ridurre i costi di produzione, ecco alcuni suggerimenti per ottenere una revisione migliorativa del flusso di lavoro:

- Bilanciare la capacità produttiva grazie a cicli simili da evadere

- Snellire e tendere il flusso di produzione al ritmo imposto dal cliente (Pull)

- Comprimere il lead time riducendo i ritardi e le attese

- Qualificare le risorse sul prodotto e non sulla singola lavorazione, dovendo operare in una cella che copre l’intero ciclo

- Responsabilizzare le risorse sul risultato globale della cella, favorendo l’autonomia del team

- Ridurre scarti e rilavorazioni, grazie ad un più facile presidio di risorse più qualificate che eseguono controlli NON ridondanti

- Aumentare la flessibilità grazie a tempi di set-up ridotti in quanto relativi a prodotti dello stesso gruppo tecnologico o comunque simili

I fattori critici di successo della Lean Manufacturing che prendono le mosse dal Sistema di Qualità Totale Toyota sono: agilità, focalizzazione, riduzione dei costi, varietà del prodotto, più che la saturazione delle linee; lo stile Toyota fa al caso dell’azienda contemporanea, essendo fondato su massima flessibilità e sulla regolarità operativa di funzionamento.

E’ interessante, a proposito di pensiero snello, fare un parallelo tra impresa e letteratura: la leggerezza dell’azienda può essere interpretata anche leggendo Calvino.

Esattezza, leggerezza, rapidità, molteplicità, visibilità e consistenza». Le sei parole totem da portare con sé nel nuovo secolo evocate da Italo Calvino nelle famose «Lezioni americane» pubblicate postume nel 1988 sono probabilmente il miglior vademecum per l’imprenditore che vuole navigare nell’oceano ancora poco conosciuto della quarta rivoluzione industriale.

Italo Calvino – scrittore, ha parlato di “Leggerezza” all’interno dell’opera postuma “Lezioni Americane”

Calvino compose questo elenco dando il primo posto ad una caratteristica che spesso dà adito a fraintendimenti: la leggerezza, ovvero la condizione in cui si è sottratto il peso inutile delle cose.

La tematica è forte e si potrebbe individuare l’esempio per eccellenza in Michelangelo: l’artista non faceva altro che togliere peso (marmo) alle sculture per donarne quella leggerezza artistica per la quale è noto in tutto il mondo. Solo togliendo e cesellando con stile “scopriva” il capolavoro.

Allo stesso modo le PMI italiane di successo possono alleggerirsi di pesi inutili e riscoprire il Valore Aggiunto delle proprie produzioni, focalizzandosi sulla massima soddisfazione del Cliente.

L’approccio delle nuove norme ISO, con particolare riferimento alla 9001 versione 2015, potrebbe dare uno slancio all’applicazione anche nelle PMI italiane delle tecniche di Lean Manufacturing: tutto sommato la stessa norma va verso un maggior grado di “leggerezza” formale e documentale, con lo scopo, a nostro avviso, più o meno celato, di lasciare all’azienda l’applicazione di metodologie di lavoro e tecniche organizzative che permettano una “qualità” reale, non basata sulla compilazione di sterili moduli imposti da chissà quale consulente o responsabile della qualità, ma su un modello organizzativo più efficiente ed efficace.

Il pensiero snello è alla base della norma e per questo le aziende che adottano modelli di gestione basati su questa non potranno che beneficiare della necessità di approcciare con la stessa snellezza e leggerezza alla gestione dei processi aziendali.

Questo paragrafo parte da una riflessione svolta sulle opportunità che le nuove versioni 2015 degli standard ISO più applicati (9001 in primis) possano fornire alle aziende in termini di innovazione organizzativa.

La possibilità di ripensare la norma non come un sistema sovrapposto a quello già esistente in azienda, che crea solo maggiori appesantimenti e una convizione del tutto fallace presso le piccole e medie imprese certificate, ovvero che fare “qualità” significhi compilare una montagna di carta di cui davvero pochi hanno capito il senso, si sta finalmente aprendo davanti ai nostri occhi.

La transizione verso la nuova norma potrà essere di aiuto per fare una serie di valutazioni basate sull’analisi dei rischi (vedi i nostri articoli sulla ISO 31000 e sul risk based thinking) ma soprattutto potrà rappresentare l’occasione buona per rivedere l’organizzazione aziendale e ottimizzare i suoi processi.

A questo proposito possono venire in aiuto del piccolo e medio imprenditore quelle regole, semplici, ma efficacissime, già adottate, anzi inventate, da tempo all’interno di grandi gruppi industriali di successo, come ad esempio Toyota.

Stiamo parlando della Lean Manufacturing, cioè un modello organizzativo che si sposa perfettamente con lo spirito della ISO 9001, perchè parte dallo stesso assunto (il ciclo di Deming PDCA) e vuole arrivare verso lo stesso obiettivo : il miglioramento continuo.

Le PMI italiane, nella nostra esperienza di consulenti, troppo spesso sono state indirizzate a focalizzare l’attenzione sulle carte e la burocrazia imposta dalla “qualità” facendo divenire questo un aspetto costoso e poco utile, cioè l’esatto contrario per cui nasce ed esiste questo concetto.

Attraerso la Lean Manufacturing finalmente prendono vita sistemi di gestione azienali e modelli organizzativi efficienti: la formula per arrivare a livelli eccellenti di qualità è abordabile per tutti.

Si tratta dell’applicazione dei cinque valori fondanti l’approccio Lean che elenchiamo di seguito:

1. VALUE: ripensare al “valore” dal punto di vista del cliente;

2. MAP: disegnare il value stream e individuare le attività che non generano valore;

3. FLOW: eliminare le barriere interfunzionali e sviluppare un’organizzazione focalizzata per processi che riduca drasticamente i tempi di attraversamento;

4. PULL: è il cliente a richiedere il servizio secondo le sue esigenze (previsioni non più necessarie);

5. PERFECTION: non c’è fine al processo di riduzione di costi, spazi e sprechi (continuous

improvement).

In stretta aderenza ai principi operano le tecniche lean:

- Cadenza di sincronizzazione del flusso o takt time, ritmo di pulsazione delle attività dettato interamente dalla domanda del cliente, che in concomitanza con il flusso di informazioni e la standardizzazione delle azioni porta alla nascita del just in time;

- Tecnica delle 5S (dei termini originari giapponesi):

- Priorità di presenza nelle aree delle postazioni

- Disposizione e ordine di ciò che è ritenuto necessario

- Pulizia del posto di lavoro

- Utilizzo di procedure operative standard

- Tensione al continuo miglioramento, alimentata anche attraverso messaggi positivi (spirito di appartenenza, ownership della postazione, premi per performance).

- Gestione a vista che presume visualizzazione continua e gestione efficiente di informazioni (Il flusso informativo riveste un ruolo fondamentale nella produzione snella, vedi più avanti il Visual Management);

Qualsiasi azienda, a prescindere dal prodotto o dal servizio che giornalmente produce, può attuare il sistema del “pensiero snello” eliminando i 7 Sprechi che bene o male affliggono tutte le imprese, in maniera più o meno grave:

1. Sovra-lavorazione: aggiunge maggior valore ad un servizio di quanto siano disposti a pagarlo i clienti;

2. Trasporto: movimenti non necessari di materiali o informazioni;

3. Moto: movimento inutile di persone o documenti;

4. Scorte: qualsiasi cosa in corso di lavorazione che è in eccesso rispetto a quanto è richiesto dai clienti;

5. Tempo di attesa: qualsiasi tempo che passa tra quando un’attività di processo finisce e una

successiva attività inizia;

6. Difetto: qualsiasi aspetto del servizio che non corrisponde al bisogno del cliente;

7. Sovra-produzione: produzione di output di utilizzo oltre il necessario per l’uso immediato.

Organizzazione e qualità

Qualsiasi azienda che intenda eliminare gli sprechi ed aumentare la propria efficienza (e quindi di conseguenza la propria competitività) dovrà ridisegnare la propria organizzazione, dopo averla accuratamente mappata, valutando attentamente i processi sulla base del valore che creano:

- Processi che creano valore: sono quelli che forniscono valore per il cliente e portano al risultato economico atteso, bisognerà tenerli ed eventualmente efficientarli al massimo

- Processi che non creano valore ma sono di supporto ai primi: potrebbero essere esternalizzati o tenuti in casa a seconda dell’analisi dei rischi svolta dall’azienda

- Processi che non creano valore: vanno eliminati perchè rappresentano uno spreco di risorse e di denaro e creano ostacoli all’ottimizzazione dei primi

La migliore organizzazione dei processi passa anche per il Visual Management, ovvero una tecnica di assegnazione del lavoro e del monitoraggio del suo avanzamento per obiettivi che permette di:

- Rendere il personale più responsabile e coinvolto

- Motivare maggiormente i collaboratori

- Basare il lavoro sul team e sui suoi risultati

- Migliorare il clima interno

- Avere un maggior controllo del rischio organizzativo

- Aumenta la collaborazione tra i membri dell’azienda

Il Visual Management può essere supportato da tecniche di coaching di gruppo e da teorie come la “Scrum” che prende il nome dalla mischia che i giocatori di rugby fanno accorrendo ad aiutare i compagni e spingendo tutti nella stessa direzione-obiettivo.

[1] Nicola Gigante, Quaderni della Qualità, editi da UNI edizione 2016

[2] Nicola Gigante, Incontro Ispettori e Funzionari Tecnici ACCREDIA sulla norma 9001:2015, Milano 10 settembre 2015, Accredia Ente Italiano di Normazione